Ao entrar na fábrica da GWM em Iracemápolis, no interior de São Paulo, quem nos dá as boas-vindas é um grande robô de metal. Já é uma tradição: toda fábrica da empresa ao redor do mundo tem um desse, feito pelos próprios funcionários com peças dos modelos que são ali produzidos e muita solda. O robô brasileiro ainda ganhou pintura que homenageia Brasil e China.

Na verdade, o robô ilustra todos os processos de fabricação feitos na unidade. A fábrica de Iracemápolis, que já pertenceu à Mercedes-Benz — e que deixou evidências por toda a parte, das tampas dos bueiros a parte das máquinas das linhas de produção — continua com processos de montagem, solda e pintura. Os carros realmente são fabricados ali.

Há um legado alemão, mas também há muita coisa chinesa. Os equipamentos da parte de testes (dos sistemas ADAS, faróis, freios e de componentes eletrônicos), equipamentos das áreas de solda e montagem são chineses. Na área de pintura, houve uma requalificação do maquinário para atender aos padrões da GWM nos processos de tratamento anticorrosão, pintura base, pintura final e aplicação de verniz.

Outros robôs (aqueles que realmente trabalham) que sobraram foram reprogramados para trabalharem com as carrocerias dos três modelos fabricados ali atualmente: os SUVs Haval H6 e H9 e a picape Poer P30.

Na entrada, ao lado do ‘robozão’, fica o setor de logística, onde as peças são separadas por uma empresa terceirizada. Chapas de aço, escapamentos, portas… Tudo é dividido para seguir para a linha de montagem. Se engana quem pensa que tudo chega pronto, só precisando apertar alguns parafusos.

O processo de importação é feito por lotes de peças, daí a necessidade de separação delas. É um processo um pouco diferente do CKD (complete knoked down, ou completamente montados) tradicional, pois os carros não são importados em kits prontos, com as peças necessárias separadas.

Por outro lado, assim como em operações de CKD, a fabricante chinesa executa no Brasil os processos fabris complexos da produção de um automóvel. Tanto é, que a primeira etapa que acompanhamos foi, justamente, a da solda, mais precisamente a do piso do novo Haval H6. Depois, ainda acompanhamos a pintura.

Se a operação fosse de SKD (semi-knoked down, ou semi-montados), as carrocerias já chegariam da China armadas (soldadas) e pintadas, demandando apenas uma montagem final.

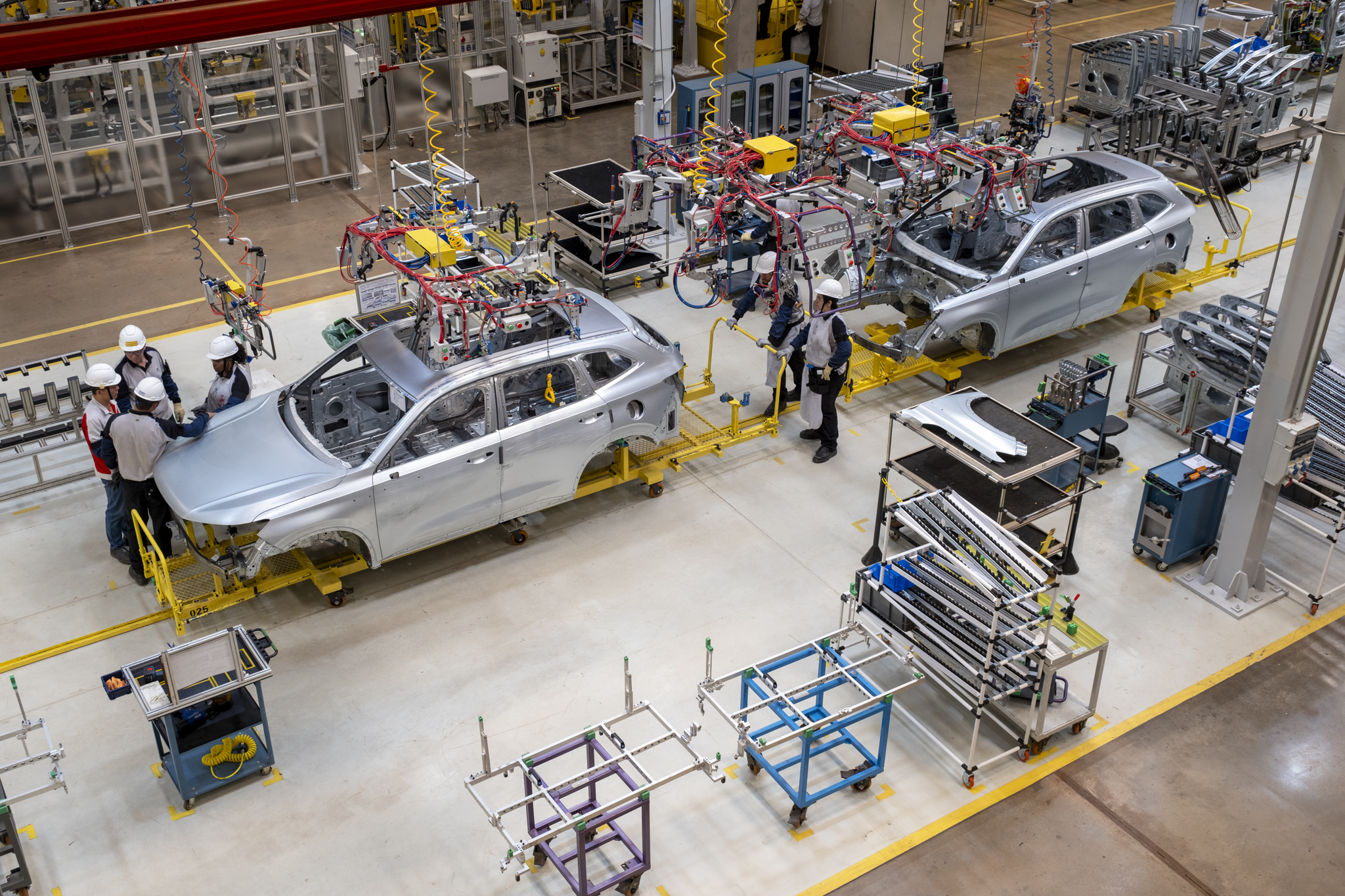

As chapas que compõem o assoalho vêm todas separadas e, manualmente, os funcionários vão se revezando para fazer os pontos de solda. São tantas pessoas trabalhando que a realidade até se confunde com os dados: 55% do processo de solda é feito por robôs, que só aparecem quando o trabalho fica realmente pesado. Os outros 45% (ou 875 pontos de solda) são feitos por 52 operadores. Só depois do piso pronto que entram as máquinas para finalizar as laterais.

Para fixar o teto, são mãos humanas que iniciam o processo, fazendo a primeira solda para travar a geometria. O “esqueleto” do H6, então, sobe para uma grande esteira onde os braços mecânicos completam o serviço fazendo o reforço necessário.

O tempo total para completar a solda é de aproximadamente 6 minutos, mas vimos tudo ocorrer em um ritmo um pouco mais lento, já que se tratava de uma produção pré-série, com alguns dos trabalhadores ainda em treinamento.

Quando visitamos a fábrica, no final de setembro, a produção diária era de quatro carros. Mas já em novembro esse número se multiplicou 20 vezes, chegando a 80 carros fabricados diariamente.

Além do novo H6, a fábrica também produz os modelos Haval H9 e a picape Poer P30. Estes dividem uma segunda linha de produção, paralela à do H6, pois compartilham o mesmo chassi de longarinas.

O que acontece após a solda se repete ao fim de todas as etapas. A estrutura montada passa por uma avaliação, entrando em um túnel de luz, onde os técnicos, com seu toque cirúrgico e luzes especiais, analisam se não houve nenhum amassado ou dano à lataria.

Para verificar os pontos de solda, utiliza-se até ultrassonografia. Um carro por lote vai para uma inspeção mais cuidadosa, analisado em pontos funcionais que podem impactar na qualidade da montagem. Se qualquer problema aparecer ali, todo o lote deve passar por reparos. Depois de inspecionadas, todas as carrocerias entram em uma fila de espera para subirem — literalmente — para a área de pintura.

Ganhando cor

Grande parte dos processos robotizados estão na área de pintura. Primeiro, a carroceria passa por um bom banho — ou melhor, doze, sendo oito etapas de pré-tratamento e quatro de eletrodeposição. Esta etapa de preparação é feita aos mesmos moldes que os antigos Mercedes, e os diferentes mergulhos eletroquímicos garantem a descontaminação e a fixação da tinta. Tem até o uso de nanotecnologia com sais de silício para garantir a ancoragem perfeita da tinta.

Enfim, a carroceria chega às cabines de pintura. Aqui, só a primeira etapa é manual, com os funcionários aplicando uma camada de verniz. Dali em diante, os robôs são programados de acordo com cada um dos modelos, para garantir que toda a carroceria seja pintada uniformemente.

Na ocasião, a cor utilizada era o branco, que se repetiu por todos os 30 carros daquele lote, antes de poder ser alterada. 120 pessoas se dividiam entre todos os processos que envolvem a pintura. Hoje, o quadro de funcionários do setor é de 164 pessoas e a promessa é de aumentar ainda mais até março.

Será, inclusive, a partir da área de pintura que a GWM dará início ao segundo turno de produção, a partir deste início de 2026. Entre março e junho, a GWM planeja implementar o segundo turno em todas as unidades fabris da unidade — solda, pintura e montagem final.

Após o processo de secagem, que toda a pintura é analisada. Depois, a carroceria recebe um polimento e retorna para a linha de montagem. Foi neste momento em que começamos a ver as novidades da reestilização do Haval H6 2026, como os novos para-choque frontal e rodas.

Enquanto um grupo de funcionários fazia a montagem da cabine, em uma linha de produção paralela, outro grupo montava o trem de força. Motor, chassi e os componentes que compõem a parte elétrica do sistema híbrido chegam prontos e são integrados uns nos outros, como um grande lego.

Grande parte desses componentes ainda são produzidos na China. Até o momento, a GWM conseguiu nacionalizar itens como tinta, químicos, selantes e a bateria de 12V. O objetivo é nacionalizar 20% do valor total de produção do veículo em 2026, explica Marcio Alfonso, diretor de Produção, Manufatura e Inovação na GWM Brasil. A montadora já até iniciou os processos de nomeação de novos fornecedores para este ano.

No final, as linhas se encontram e o conjunto de motores a combustão e elétricos, e ainda a bateria, são montados na carroceria e o novo Haval H6 recebe rodas, para-choques e está pronto. E mais testes começam.

Todas as funcionalidades do carro são verificadas, como a central multimídia, luzes e o carregamento. Inclusive, o carregador wallbox, item que vem junto com as versões PHEV19 e PHEV35, mesmo sendo fabricado por empresa parceira, também é testado na fábrica, antes que o carro chegue às lojas.

As últimas avaliações colocam à prova a dinâmica do veículo. Ainda dentro da linha de produção, ele passa por avaliações de suspensão, aceleração em esteiras e dos sistemas ADAS, verificando a frenagem de emergência, por exemplo.

Os últimos testes dinâmicos são feitos em uma pista externa. É também do lado de fora que os veículos entram em um túnel que simula situações de chuva, podendo ficar por até 24 horas recebendo água para ter certeza que a vedação está dentro dos padrões.

É assim que ocorre o processo de produção no Brasil. A grande maioria dos componentes ainda vêm prontos da China, é verdade, e o caminho para uma nacionalização completa parece longo. Mas a GWM está disposta a enfrentá-lo, sem impor metas absurdas. E o regime de importação peça a peça facilita a isso: no regime CKT, seria necessário fazer ajustes sucessivos nos kits importados conforme cada peça fosse nacionalizada.

No mesmo complexo da fábrica, a GWM já começou a construção de um centro de pesquisa e desenvolvimento, um passo importante para criar soluções nacionais que ajudarão a aumentar a nacionalização de seus veículos. A GWM também espera aumentar seu quadro de funcionários dos quase 1.000 atuais, para cerca de 1.600 neste início de ano. É um aumento necessário para uma montadora, que tem como plano alcançar a marca de 30.000 veículos produzidos no Brasil em 2026.